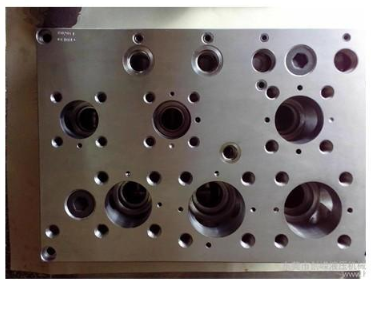

液压阀块是一个用于液压机中的精密零件,它的加工是一项比较复杂的过程,它涉及的加工技术和步骤有很多,并且像这种对加工要求比较高的零件,如果在加工的步骤里有出现问题,是非常严重的一件事,想要完美的加工出一个阀块,目前还是存在一些难点的。那么大家知道液压阀块在加工过程中的难点有哪些吗?解决这些难点的方案是什么?今天小编就整理了液压阀块加工的难点分析和相对应的解决方案,做相关工作的朋友可以看一下,也许对你的工作有帮助。

1、加工效率低

首先是装夹较繁琐,这种零件的重点是在相交孔的加工方法上,正常情况下加工三侧面就需要三次装夹,再加上斜孔就需要4次装夹,而且不容易使孔与孔间的相互位置关系。其次是加工过程中所需刀具较多,尤其是这种零件中的孔口相当复杂,在加工的过程中就占用了三把专用刀,而且粗糙度以及公差不容易达到图纸要求,影响加工效率。

2、形位公差较高

根据图纸的要求的话,阀块中心孔圆度及圆柱度要保证在0.005mm之内,并且要求14孔与15孔的同轴度在0.1mm之内,并且如何保证加工后的零件满足图纸要求,是关系到整个零件加工后是否合格的重中之重。

3、粗糙度要求较高

要求阀块的孔在满足严格的行为公差的同时粗糙度要在Rao.8以下,这样使中心孔的加工难度又提高了一级,对工艺人员的工艺安排及刀具选用提出了更加苛刻的要求。

1、工装的设计

阀块可以将相交孔放在带回转轴的立式加工中心上加工,以减少工件装夹次数,同时解决了斜孔的角度问题。工装设计的工件采用一面三销定位,符合六点定位原则,一次装夹两个零件,将四个通孔与工件紧固于工装之上。在定位销的中间有两个为长销,左右两侧为短销,以防止在加工过程中与刀具产生干涉问题。

2、复合刀具的选用

复合刀具是将两把或两把以上的同类或不同类的孔加工刀具组合成一体的专用刀具,它能在一次加工的过程中完成钻孔、扩孔、铰孔、锪孔和镗孔等多工序不同的工艺复合,具有高效率、高精度。高可靠型的成形加工特点。

3、中心阀芯孔的工艺解决方案

为了达到图纸要求,H7的公差等级、圆度0.005mm、圆柱度0.005mm、粗糙度Ra0.8、两孔同轴度0.1mm。采用了钻、镗、铰、滚压的加工工艺,最后可以通过微调滚压刀保证孔的尺寸精度,同时达到图纸所要求的粗糙度值。

以上就是关于液压阀块加工的难点分析及相关的解决方案介绍,希望对大家有所帮助。